Dalam beberapa tahun terakhir, seiring dengan perkembangan pesat teknologi penggilingan kecepatan tinggi dan presisi super, persyaratan yang lebih tinggi diajukan untuk roda gerinda, roda gerinda ikatan keramik dan resin tidak dapat memenuhi kebutuhan produksi, roda gerinda ikatan logam karena ikatannya yang tinggi. kekuatan dan kemampuan bentuk yang baik, umur panjang dan fitur penting lainnya dan telah banyak digunakan dalam produksi. Ada dua jenis ikatan logamroda gerinda berlian: sintering dan elektroplating.

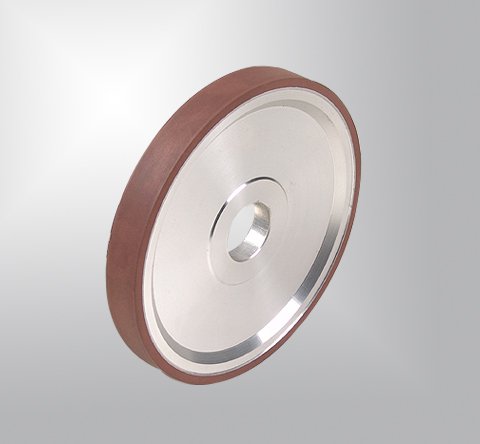

Roda gerinda intan sinter Bahan pengikat logam sinter Roda gerinda dengan perunggu dan logam lainnya sebagai bahan pengikat, dibuat dengan metode sintering suhu tinggi, kekuatan ikatannya yang tinggi, cetakan yang baik, ketahanan suhu tinggi, konduktivitas termal yang baik dan ketahanan aus, masa pakai yang lama, dapat menahan beban yang besar. Karena penyusutan dan deformasi roda gerinda yang tak terhindarkan dalam proses sintering, roda gerinda perlu dibentuk kembali sebelum digunakan, tetapi pembalutan roda gerinda sulit dilakukan.

Untuk memberikan peran penuh pada berlian, perlu untuk meningkatkan kekuatan pengikat bahan pengikat pada berlian dan meningkatkan kekuatan ikatan roda gerinda. Monolayer roda gerinda abrasif mematri suhu tinggi superhard dapat mengatasi kekurangan roda gerinda elektroplating, dan dapat mewujudkan ikatan metalurgi kimia antara berlian, pengikat dan matriks logam. Dengan kekuatan ikatan yang tinggi, partikel gerinda dapat ditahan dengan kuat pada gerinda kecepatan tinggi dengan beban besar hanya dengan mempertahankan ketebalan lapisan ikatan pada 20% ~ 30% dari tinggi partikel gerinda. Tinggi butir telanjang dari roda gerinda mematri dapat mencapai 70% ~ 80%, sehingga meningkatkan ruang toleransi chip, roda gerinda tidak mudah tersumbat, dan penggunaan bahan abrasif lebih penuh. Kekuatan gerinda, kehilangan daya, dan suhu gerinda roda gerinda superabrasif mematri satu lapis suhu tinggi lebih rendah daripada roda gerinda elektroplating di bawah kondisi pemrosesan yang sama, yang berarti bahwa kecepatan kerja yang lebih tinggi dapat dicapai, yang memiliki arti khusus dalam penggilingan kecepatan tinggi 300 ~ 500m/s.

Saat ini, masalah utamanya adalah sebagai berikut: pertama, proses solder dan brazing seperti apa yang dapat digunakan untuk menghasilkan ikatan metalurgi kimia dengan kekuatan ikatan tinggi pada antarmuka ikatan berlian; Kontrol ketebalan dan keseragaman lapisan pengikat yang sesuai; Tiga adalah pengaturan bahan abrasif yang masuk akal dan teratur. Untuk meningkatkan kekuatan ikatan berlian dan solder, kuncinya adalah dalam proses mematri berlian, solder, dapat menghasilkan matriks logam antara metalurgi kimia, oleh karena itu harus mengandung elemen pembentuk karbida yang kuat dalam paduan solder, (misalnya, Ti, Cr, V, dll), dan berada di bawah mematri suhu rendah, meminimalkan kerusakan berlian.

Sebelum mematri, permukaan substrat logam harus diperlakukan dengan film oksidasi, dan intan serta solder harus dihilangkan lemaknya dan didekontaminasi. Titik lebur logam pengisi dapat dikurangi dan fluiditas dan keterbasahan logam pengisi dapat ditingkatkan dengan menambahkan B dan Si dalam jumlah yang tepat dengan elemen pembentuk karbida yang kuat dalam logam pengisi. Mematri dengan logam pengisi bubuk dalam kondisi vakum (atau pelindung gas lembam). Distribusi abrasif yang teratur dan konsistensi ketebalan distribusi solder sebelum mematri juga sangat penting untuk meningkatkan keseragaman ketebalan pengikat setelah mematri. Penataan bahan abrasif yang rasional dan teratur pada permukaan kerja roda gerinda selalu menjadi tujuan yang dikejar oleh industri abrasif, dan diharapkan dapat diwujudkan dalam roda gerinda superabrasive lapis tunggal.

Dalam proses pengembangan roda gerinda pematrian, topografi roda gerinda dioptimalkan sesuai dengan persyaratan kondisi pemrosesan, dan kinerja penggilingan roda gerinda pemateri yang dikembangkan dapat mencapai tingkat yang lebih tinggi jika bahan abrasif diatur sesuai dengan hasil pengoptimalan. Pada templat, lubang biasa diproses dengan bukaan yang sama dengan diameter butiran abrasif intan dan kedalaman 70% dari tinggi intan. Intan disusun menurut lubangnya, dan ketebalan logam pengisi paduan setelah peleburan sekitar 30% dari tinggi intan. Proses pematerian menggunakan template lubang tidak hanya dapat memastikan susunan butiran abrasif yang teratur (tinggi iso yang baik), tetapi juga memastikan 70% tinggi pemaparan intan. Namun, penerapannya dalam produksi industri memerlukan studi lebih lanjut. Roda abrasif super keras yang terbuat dari bahan abrasif berlian atau kubik boron nitrida (CBN) telah banyak digunakan dalam berbagai aspek bidang gerinda karena kinerja gerindanya yang sangat baik. Roda gerinda berlian adalah alat untuk menggiling paduan keras, kaca, keramik, permata, dan bahan lain yang memiliki kekerasan tinggi dan rapuh.